在能源化工領域,如何將重質、劣質的原料高效、清潔地轉化為高附加值的輕質燃料與化工原料,是持續的技術挑戰。加氫裂化技術作為現代煉油與化工的核心工藝之一,正經歷著一場從宏觀性質調控到微觀分子結構精準導向轉化的深刻變革。本文將深入探討以“烴類分子結構導向轉化”為核心理念的新一代加氫裂化技術的開發脈絡、關鍵突破及其廣闊的應用前景。

一、核心理念:從“籠統加工”到“分子管理”

傳統加氫裂化技術主要關注原料的宏觀性質(如餾程、殘炭、硫氮含量)和目標產物的收率分布,過程控制相對粗放。而分子結構導向轉化技術的出現,標志著理念的飛躍。其核心在于:

- 分子水平認知:借助現代分析技術(如高分辨質譜、核磁共振等),精確解析復雜原料油中烴類分子的類型(鏈烷烴、環烷烴、芳烴)、結構(側鏈長度、環數、取代位置)及其分布。

- 反應路徑定向:基于對關鍵烴類分子在加氫裂化過程中反應網絡(如開環、斷鏈、異構、脫烷基)的深入理解,通過催化劑設計與工藝條件優化,主動引導特定分子結構沿著期望的路徑進行轉化。

- 產品結構定制:目標不再是簡單的增產柴油或石腦油,而是根據市場需求,定向生產高辛烷值汽油組分、高十六烷值柴油、優質潤滑油基礎油,或特定的化工原料(如BTX、低碳烯烴)。

二、技術開發的關鍵支柱

實現上述理念,依賴于多學科交叉的技術開發,主要支柱包括:

1. 高性能催化劑的精準設計

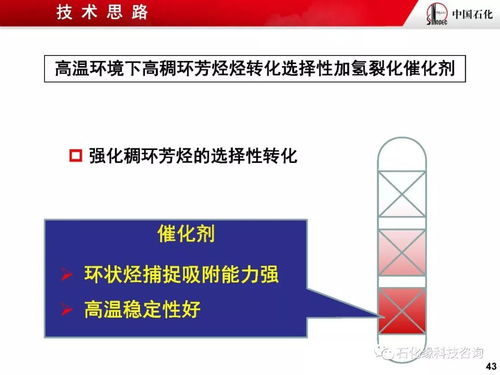

催化劑是導向轉化的“智慧開關”。開發重點在于:

- 活性位點的協同與分區:設計具有加氫功能(金屬位點)和裂化/異構功能(酸性位點)精密匹配的雙功能催化劑。通過調控載體的孔道結構(如介孔-微孔復合)、酸性類型與強度(B酸/L酸比例),實現對不同尺寸和極性分子的選擇性接近與轉化。例如,針對多環芳烴的深度加氫飽和,需要強加氫活性;而針對長鏈烷烴的擇形異構,則需要溫和的酸性與合適的孔道約束。

- 分子篩的定制化合成:開發具有特定孔口尺寸和腔體結構的改性分子篩(如Y型、Beta、ZSM系列),利用其擇形催化效應,實現對反應中間體和產物分子的形狀選擇性,抑制副反應,提高目標產品選擇性。

2. 先進工藝與反應工程的創新

- 分級轉化與流程優化:采用多反應器串聯、分區進料、循環裂化等靈活工藝流程。例如,先將原料中易于裂化的分子(如長鏈烷烴)在較溫和條件下轉化,再將難轉化的稠環芳烴富集物送入更苛刻條件反應器,實現能量與氫氣的高效利用。

- 耦合工藝開發:將加氫裂化與催化裂化(FCC)、烷基化、異構化等工藝進行深度集成,形成分子煉油“組合拳”,最大化整體價值。

- 反應過程的精準調控:利用在線分析與先進過程控制(APC)技術,實時監測關鍵參數,動態調整反應溫度、壓力、空速等,確保反應始終沿著預設的分子轉化路徑進行。

3. 數字化與智能化的賦能

- 分子水平建模與模擬:建立從原料分子組成到反應動力學,再到產品分布的預測模型,實現虛擬試驗與工藝優化,大幅縮短開發周期。

- 人工智能輔助催化劑設計:利用機器學習算法,在海量實驗數據和理論計算基礎上,預測催化劑組成-結構-性能關系,逆向設計目標催化劑。

三、應用價值與前景展望

烴類分子結構導向轉化的加氫裂化技術已展現出巨大的應用價值:

1. 資源的高值化與清潔化利用

成功應用于加工劣質重油、焦化蠟油、頁巖油、煤焦油等非常規原料,在高效脫除硫、氮、氧及金屬雜質的將大分子、高芳烴含量的物質定向轉化為清潔運輸燃料和優質化工料,顯著提升資源價值。

2. 產品結構的靈活調節與高端化

使煉廠能夠快速響應市場變化。在柴油需求旺盛時,可最大化生產低凝點、高十六烷值的清潔柴油;在化工原料利潤豐厚時,則可多產高純度的輕質芳烴或異構烷烴,為下游高端合成材料提供“糧食”。

3. 助力“雙碳”戰略目標

通過提高液體產品收率、降低焦炭和干氣產率,從源頭提升碳原子利用效率。生產的高質量低硫燃料可直接減少終端排放,而生產的化工原料則有助于減少對石油的直接燃燒依賴,間接降低碳足跡。

展望未來,該技術將繼續向更精準、更智能、更綠色的方向發展:催化劑將具備更高級的“識別”與“編輯”分子能力;工藝將與可再生能源制氫(綠氫)深度耦合,實現近零排放;智能化水平將貫穿從研發到運營的全生命周期。分子結構導向轉化的加氫裂化技術,不僅是技術本身的演進,更是推動整個能源化工行業向精細化、高端化、可持續化轉型的核心引擎。它正在重新定義我們利用碳氫資源的方式,為保障能源安全與實現綠色低碳發展提供關鍵的技術解決方案。